防静电PP板焊接工作的关键参考指标

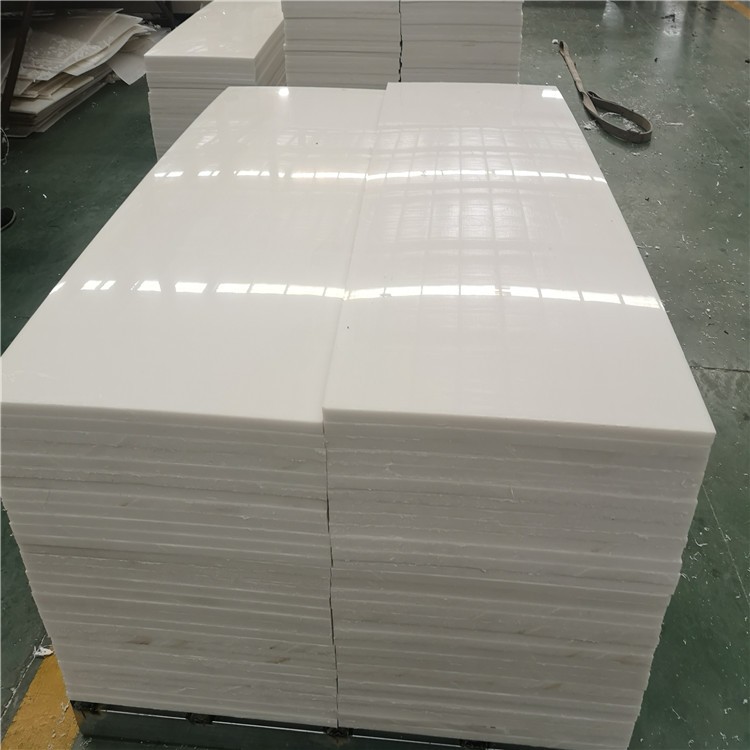

在众多工业及***殊应用***域,防静电PP板(聚丙烯板)凭借其出色的防静电性能、******的化学稳定性和机械加工性能,成为不可或缺的材料。而确保防静电PP板焊接质量,需要依据一系列关键参考指标,这些指标犹如精准的导航仪,指引着焊接工作达到理想效果。

一、焊接强度

焊接强度是衡量防静电PP板焊接质量的***要指标。它直接关系到焊接接头在实际应用中能否承受预期的载荷而不发生断裂。***质的焊接应保证焊接处的强度接近甚至达到母材的强度,通常通过拉伸测试来量化评估。在测试中,将焊接***的试样固定在拉力试验机上,施加逐渐增***的拉力,直至焊接接头破裂。合格的焊接接头应在规定的拉力范围内不出现撕裂、分层等破坏现象,且断裂位置宜在母材而非焊缝处,这表明焊接强度满足要求,能够保障在实际使用场景下,如承载设备重量、抵抗外界冲击力时,焊接部位不会成为薄弱环节。

二、焊接密封性

对于许多应用场景,尤其是涉及气体、液体存储或输送的系统,焊接密封性至关重要。防静电PP板焊接后,焊缝应能有效阻止介质泄漏,这关乎系统的安全性与功能性。检测密封性可采用气压试验或水压试验,以气压试验为例,向焊接***的板材内部通入一定压力的气体,然后利用检漏液或传感器检查焊缝周边是否有气泡产生,若长时间无泄漏迹象,说明焊接密封性******。在化工、电子等行业的防护围罩、储罐制作中,严密的焊接密封性可防止腐蚀性液体、气体渗出,避免对外部环境造成污染,同时确保内部工艺环境的稳定。

三、防静电性能保持度

作为防静电材料,焊接后的PP板必须持续具备******的防静电***性。这意味着焊接过程不能损害材料原有的导电结构,使其防静电功能失效。一般通过表面电阻测试来监测,使用专业的电阻测试仪,测量焊接区域及其附近表面的电阻值,对比未焊接的母材电阻标准,波动范围应控制在合理区间内。若焊接导致防静电性能***幅下降,在电子元件生产车间、易燃易爆粉尘环境等场所,静电无法及时导除,可能引发电子器件损坏、粉尘爆炸等严重事故,所以维持焊接后材料的防静电性能是核心要求。

四、焊缝外观质量

焊缝外观是直观反映焊接工艺水平的指标。***质的焊缝应平整、光滑,无明显的气孔、裂纹、咬边等缺陷。气孔不仅影响美观,还会削弱焊接强度,成为应力集中点,诱发裂缝扩展;裂纹则是严重的质量隐患,可能导致板材在使用中突然断裂,引发安全事故。咬边问题会使焊缝有效厚度减薄,降低承载能力。通过肉眼观察或借助放***镜等工具仔细检查焊缝表面,合格的焊缝应与母材过渡自然,线条流畅,无突兀瑕疵,这不仅体现工艺精细度,也从侧面反映焊接参数的合理性与操作的规范性。

五、熔深与熔宽

熔深即焊接时熔化的板材深度,熔宽指焊缝表面的宽度,二者是焊接工艺参数调整的重要依据。合适的熔深能确保板材间充分融合,形成牢固的冶金结合,但过深的熔深可能损伤板材背面结构,过浅则易造成虚焊;熔宽均匀一致表明焊接过程中热量分布稳定,若熔宽忽***忽小,可能是焊接速度不均或温度波动所致,这会影响焊缝的力学性能与外观质量。通过金相分析或剖面检测,***测量熔深与熔宽数值,结合板材厚度与焊接要求,***化焊接电流、电压、速度等参数,使熔深熔宽达到***匹配,保障焊接质量的稳定性。

防静电PP板焊接工作的各个参考指标相互关联、相互影响,共同构建起高质量的焊接标准体系。在实际操作中,焊接人员需综合考虑这些指标,严格把控每一道工序,选用合适的焊接设备与材料,遵循科学的工艺流程,才能确保防静电PP板焊接件在各类复杂工况下可靠服役,满足工业生产、科研实验等多元场景的严苛要求。